Case Studies

導入事例

ソリューション

導入事例1搬送用台車の位置をひと目で確認!

- 社名エスケーエレクトロニクス

- 業界フォトマスク製造業

- 導入SKE商品汎用タグと特注ソフトウェアを組み合わせたソリューション

導入

導入

弊社製造部の抱えていた悩み

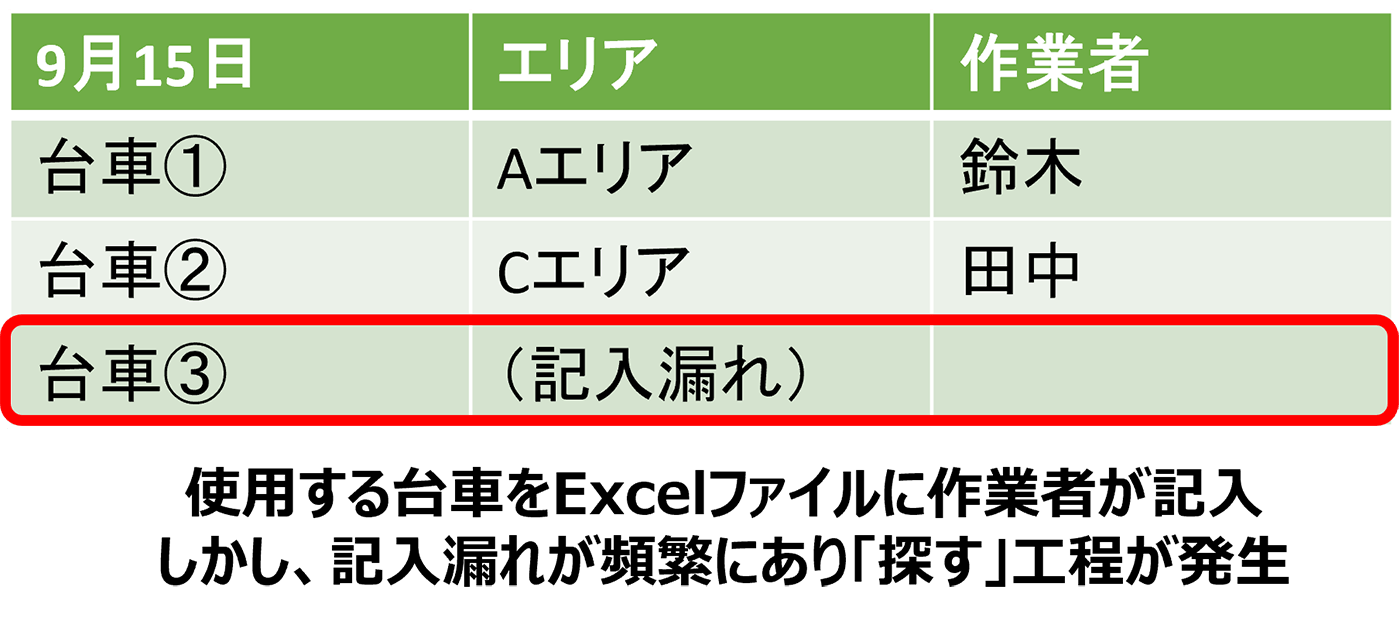

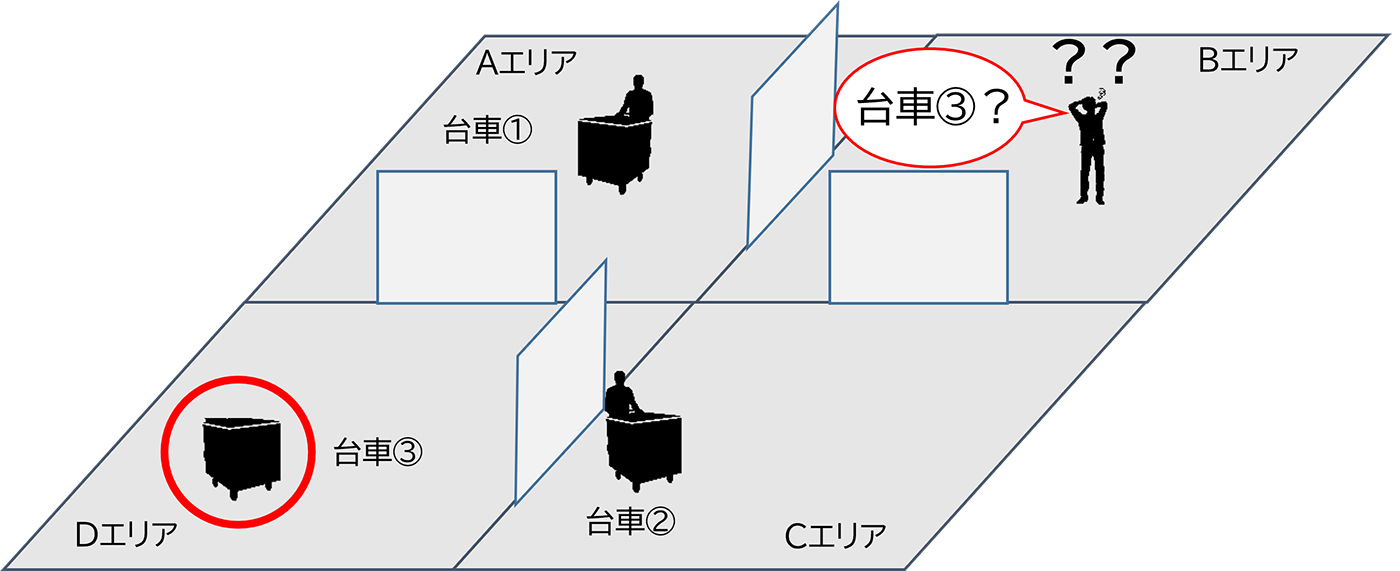

生産用部材を専用台車に乗せてクリーンルーム内の各製造エリアを行き来する。

その際、専用台車の稼働状況や位置情報をエクセルで管理していたが、記入漏れ(ヒューマンエラー)が発生し、どこにあるか分からず探し回ることが良くあり時間のロスが発生

導入の決定理由

当初は無線機器を台車に取付け、位置情報の取得テストを行ったが、想定していた以上に検知範囲が広く、一番の課題である「どこにあるのか。」の情報を得られなかったので断念。

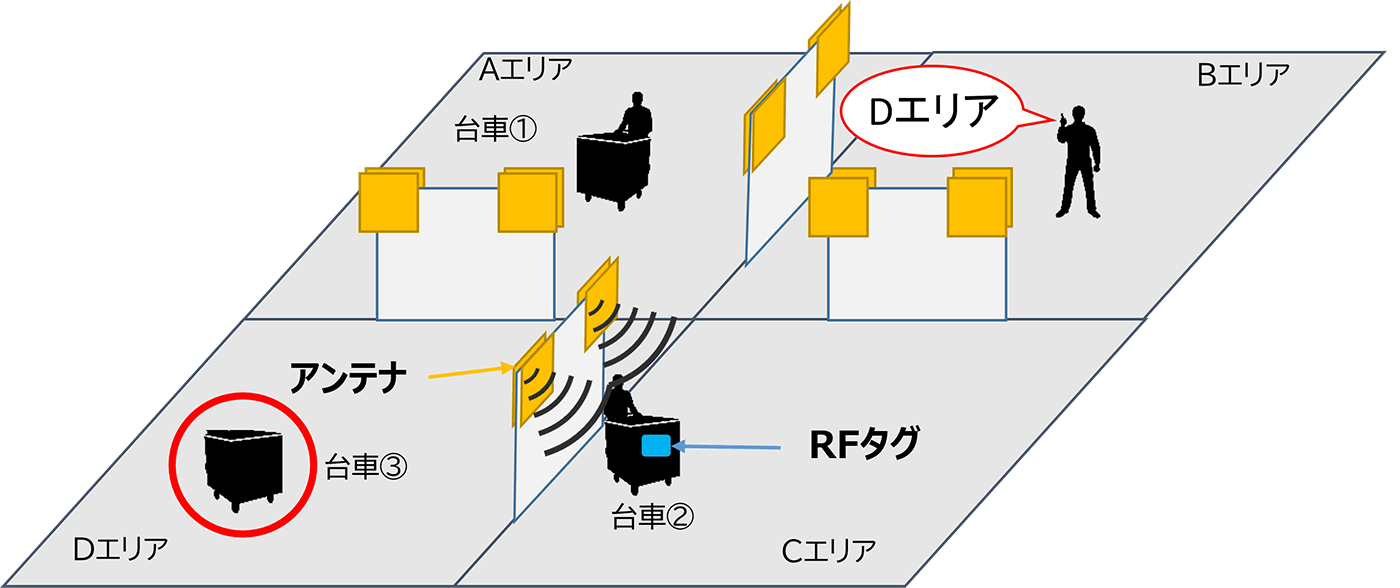

そこでRFID技術を使った位置情報管理に切り替え。

何度か現場検証を行った結果、RFID検知範囲を絞り位置情報が理想通りに把握、管理できる事が分かったので採用することに決定。

導入後

導入後

課題解決した方法/作業手順

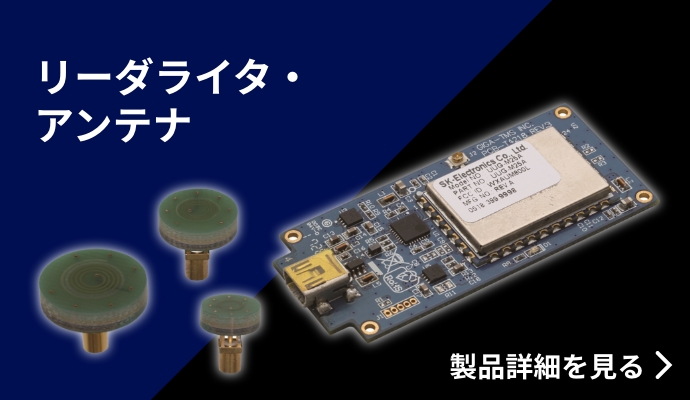

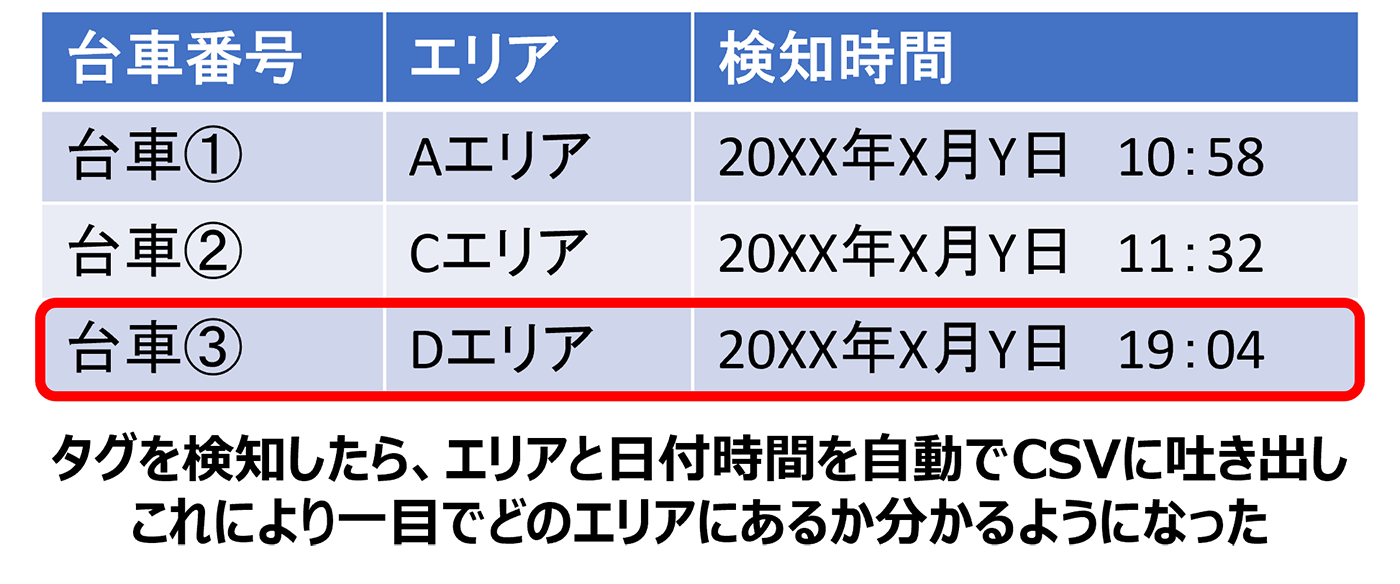

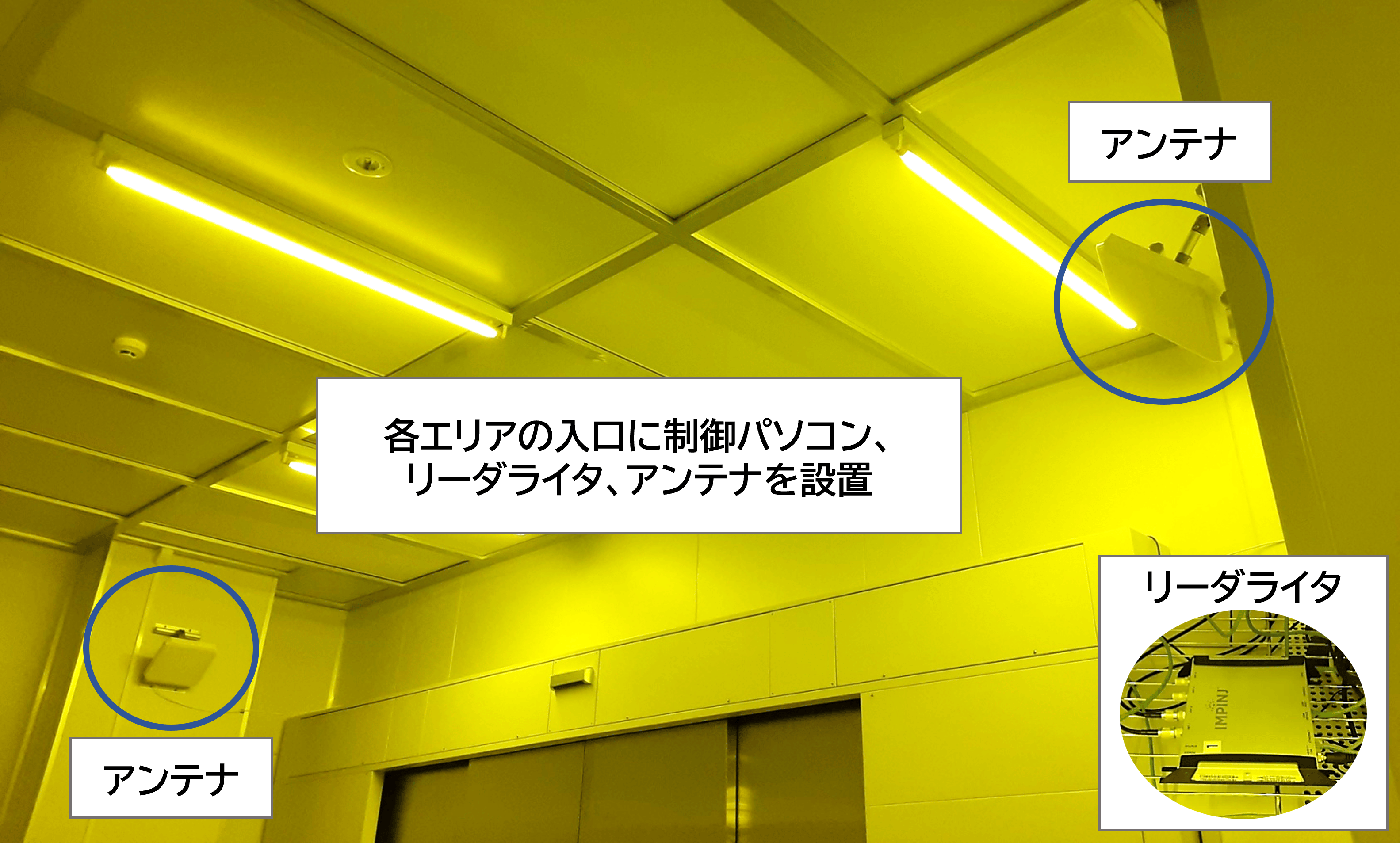

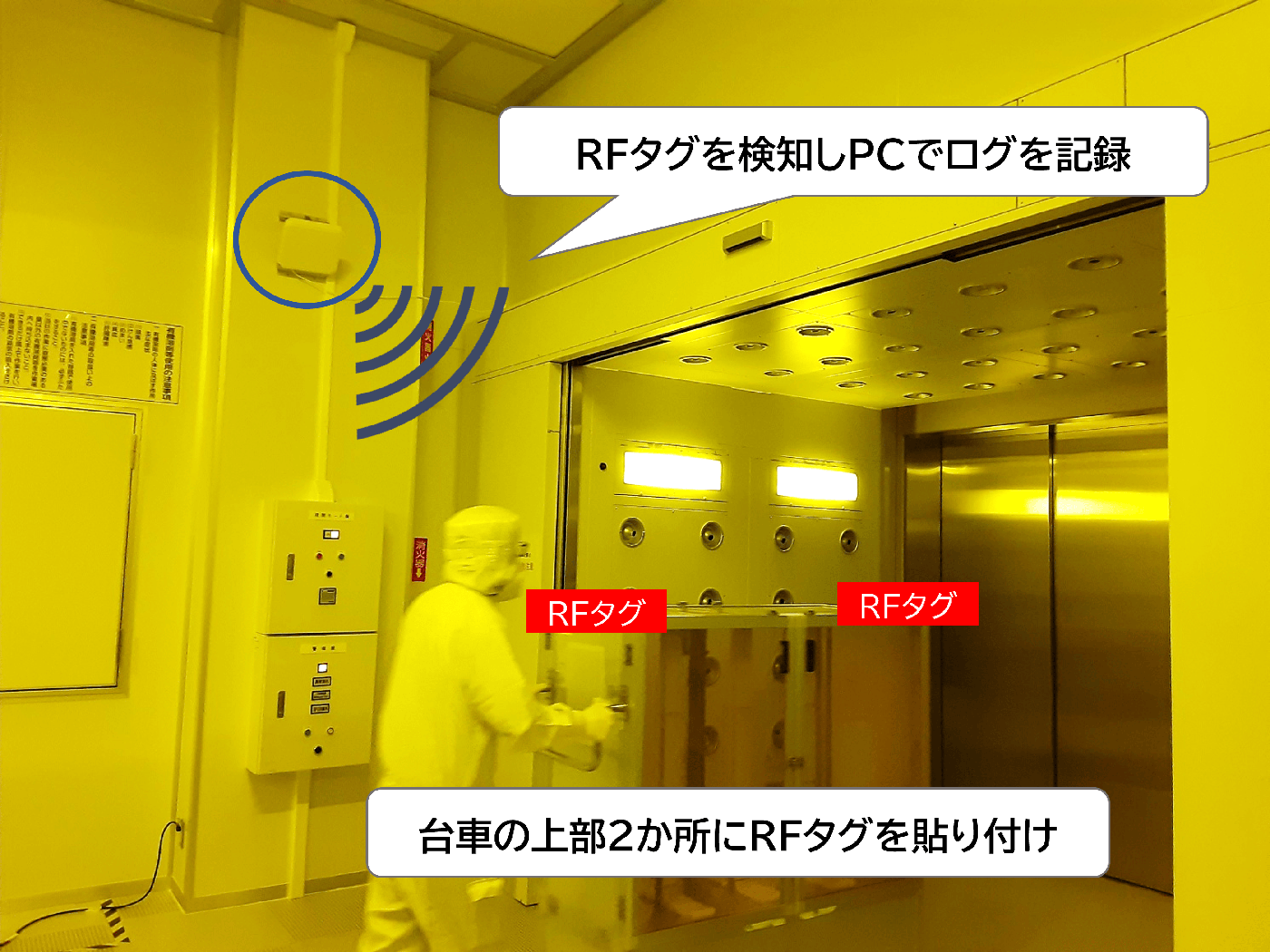

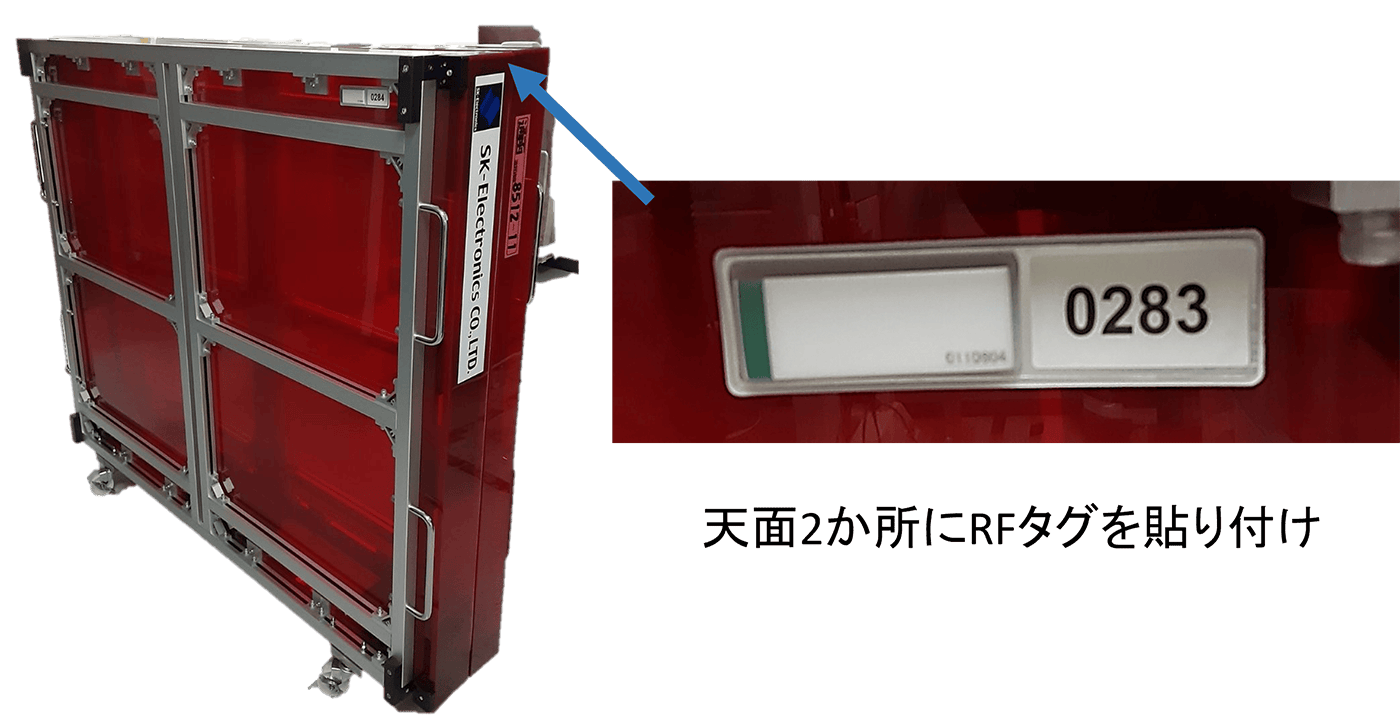

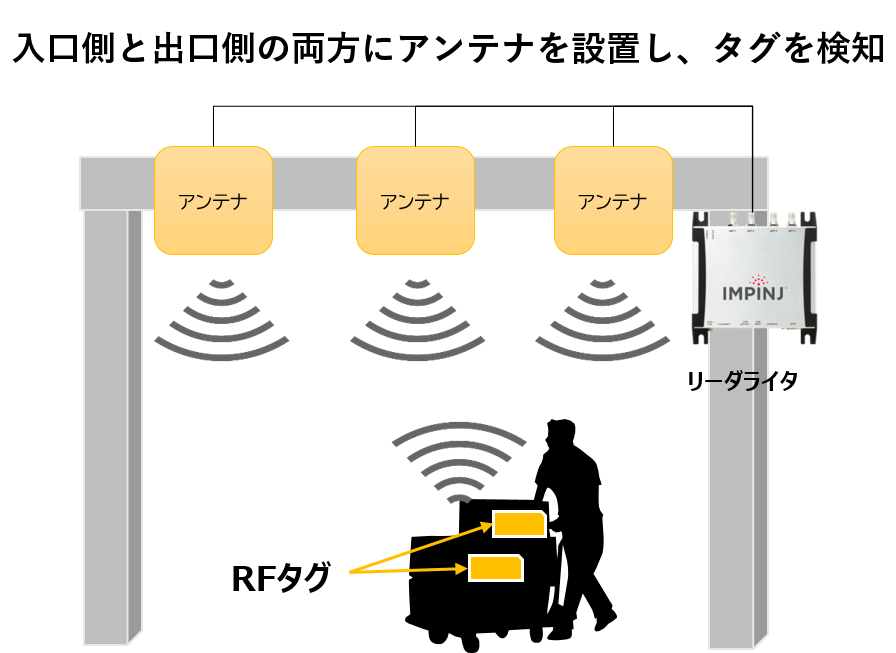

各エリアの出入口にリーダライタとアンテナを設置。RFタグを貼り付けた台車がその場所を通過する際に、RFタグを検知し、入室した台車番号、エリア、時間を記録するので、使用したい台車がどのエリアにあるかすぐに分かる。

導入効果

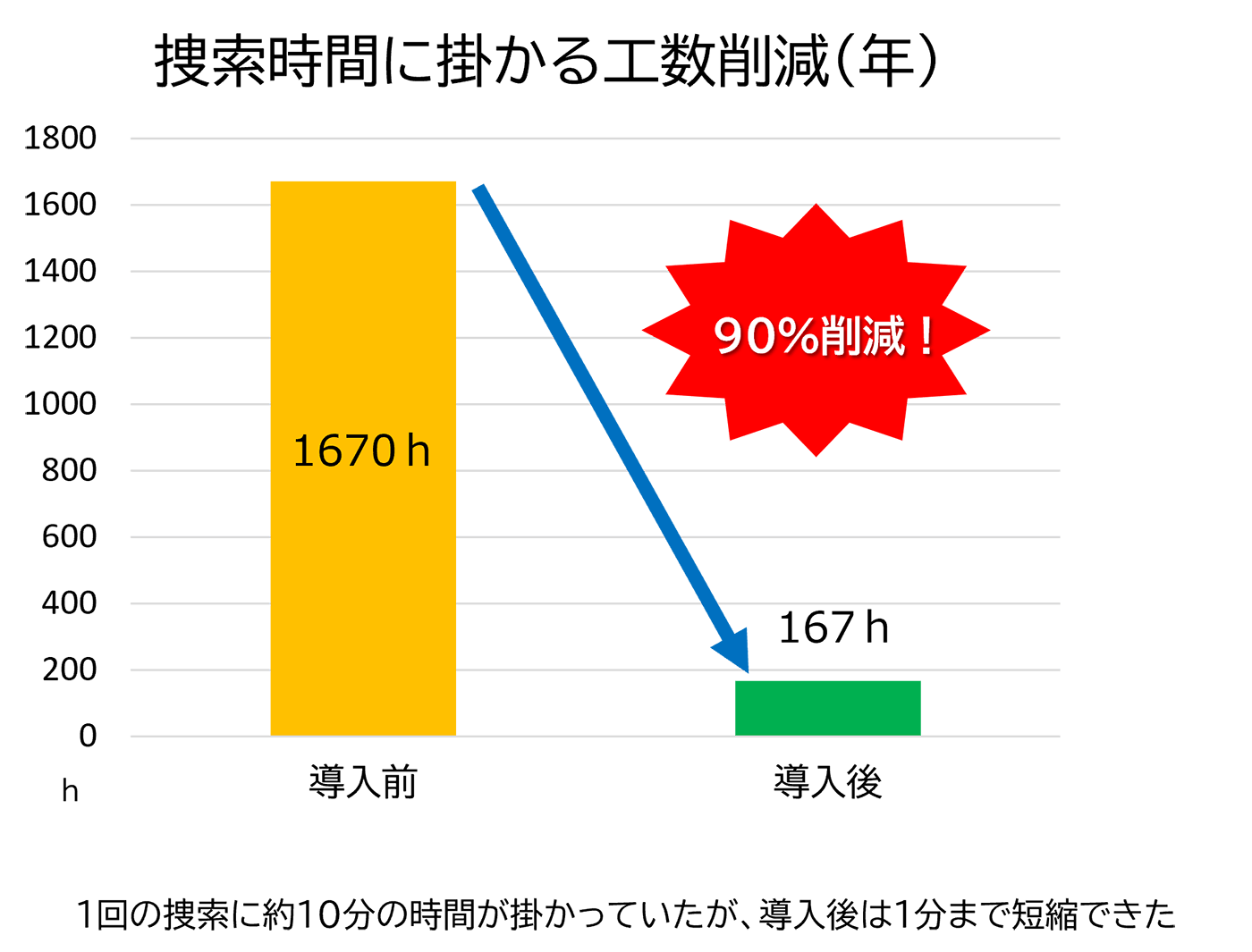

今まで探し回っていた時間が無くなったため、作業効率のアップに繋がったのはもちろん、システムを導入すると効率的に作業改善が可能ということが分かったので、社内的にも作業改善意識が高まった。

導入事例22拠点の通函ケースの所在と入出庫を徹底管理!

行方不明をゼロにする!

- 社名エスケーエレクトロニクス

- 業界フォトマスク製造業

- 導入SKE商品汎用RFタグと特注ソフトウェアを組み合わせたソリューション

- 導入時期2023年

導入

導入

弊社製造部の抱えていた悩み

2拠点の工場倉庫で通函ケースを使用して生産用部材を行き来している。

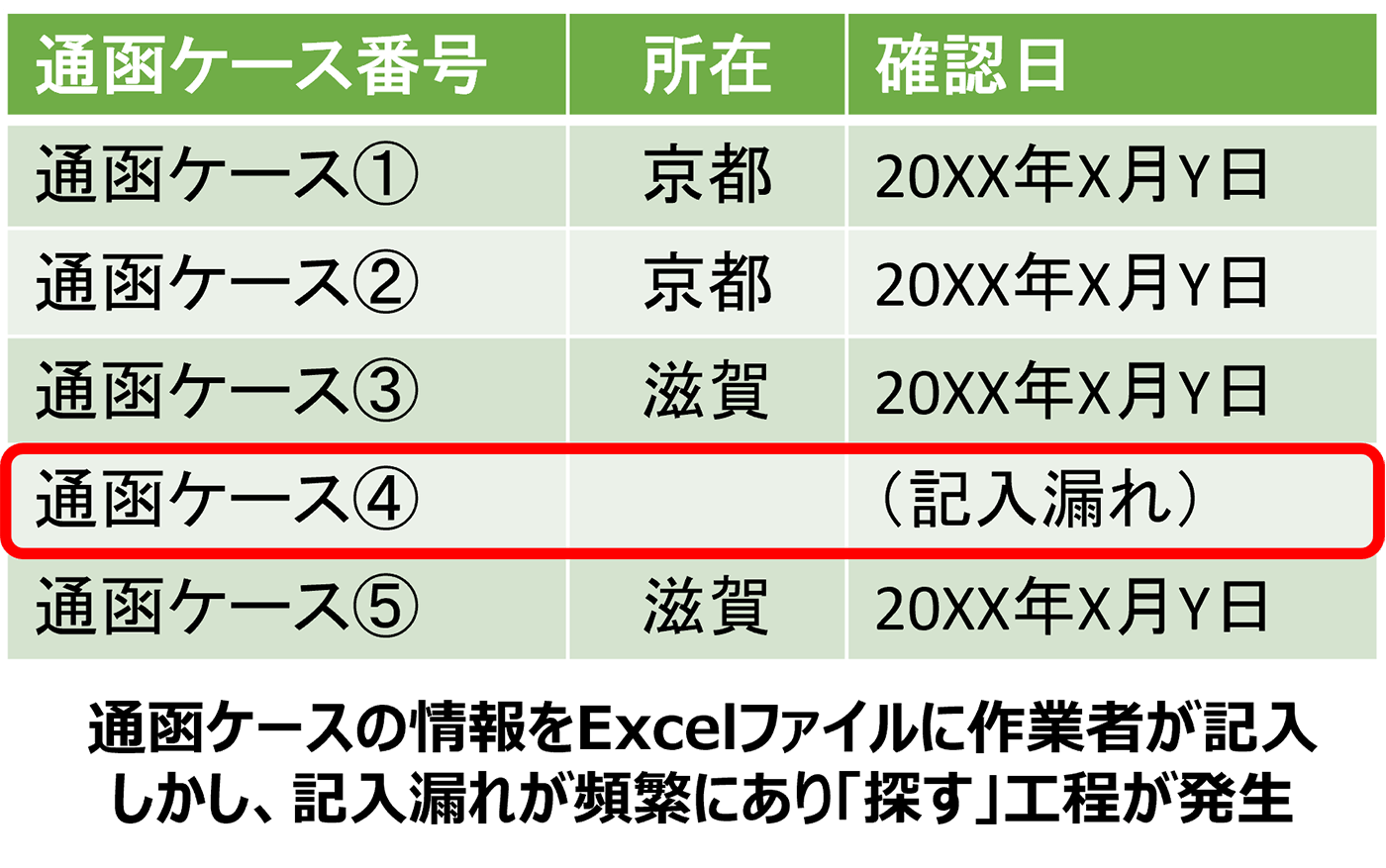

通函ケースがどちらの工場に何個あるのか現場作業員が目視でチェック、エクセルファイルで管理しているが、ヒューマンエラー(記載漏れ)があり、結果どこに行ったのか分からなくなるケースがよくある。通函ケースの所在を徹底管理をしたい。

導入の決定理由

先行して台車管理用途でRFIDを導入したが、その運用が他の作業にも応用できるのは?と考えたことがきっかけ

導入後

導入後

作業手順

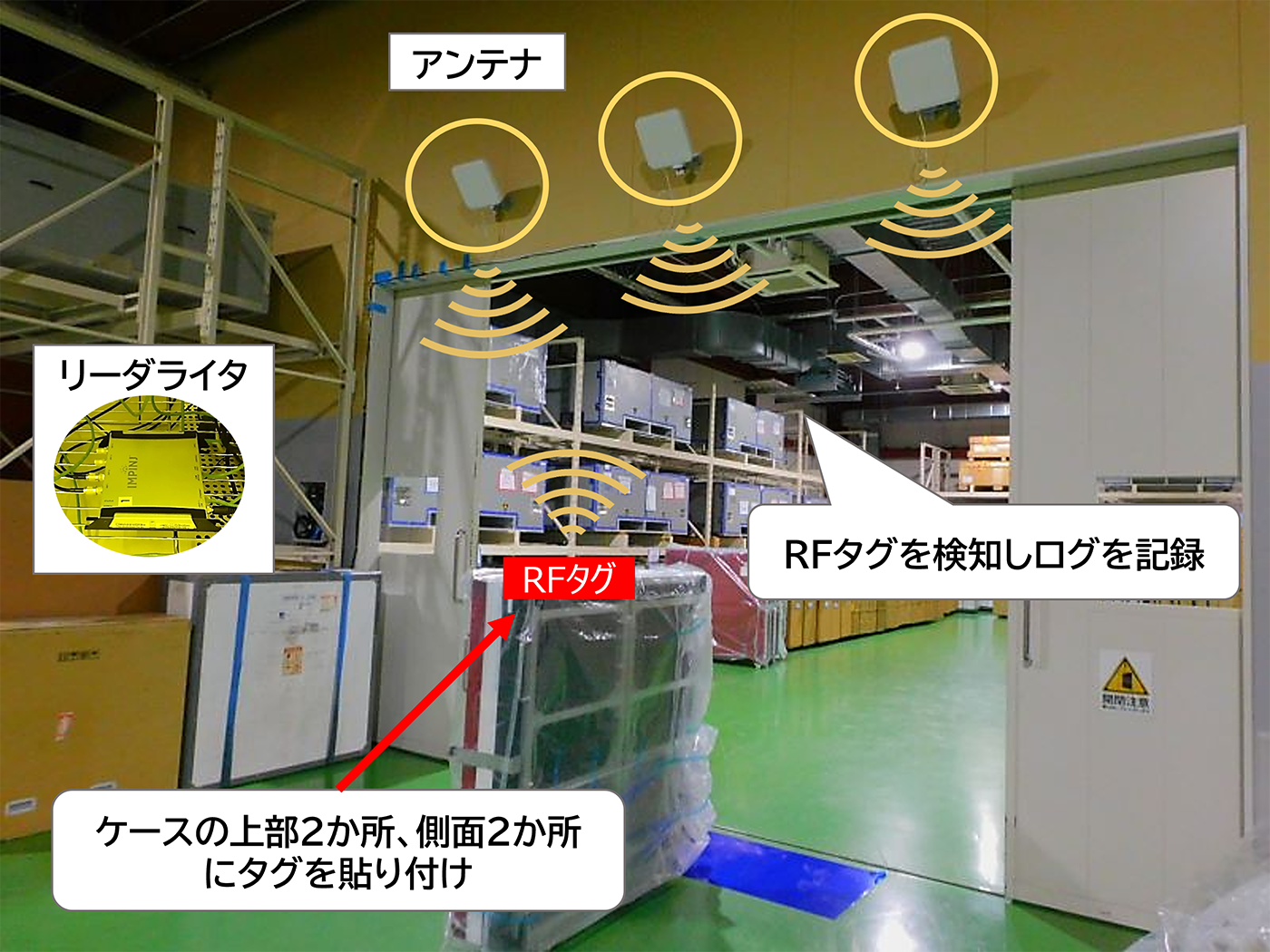

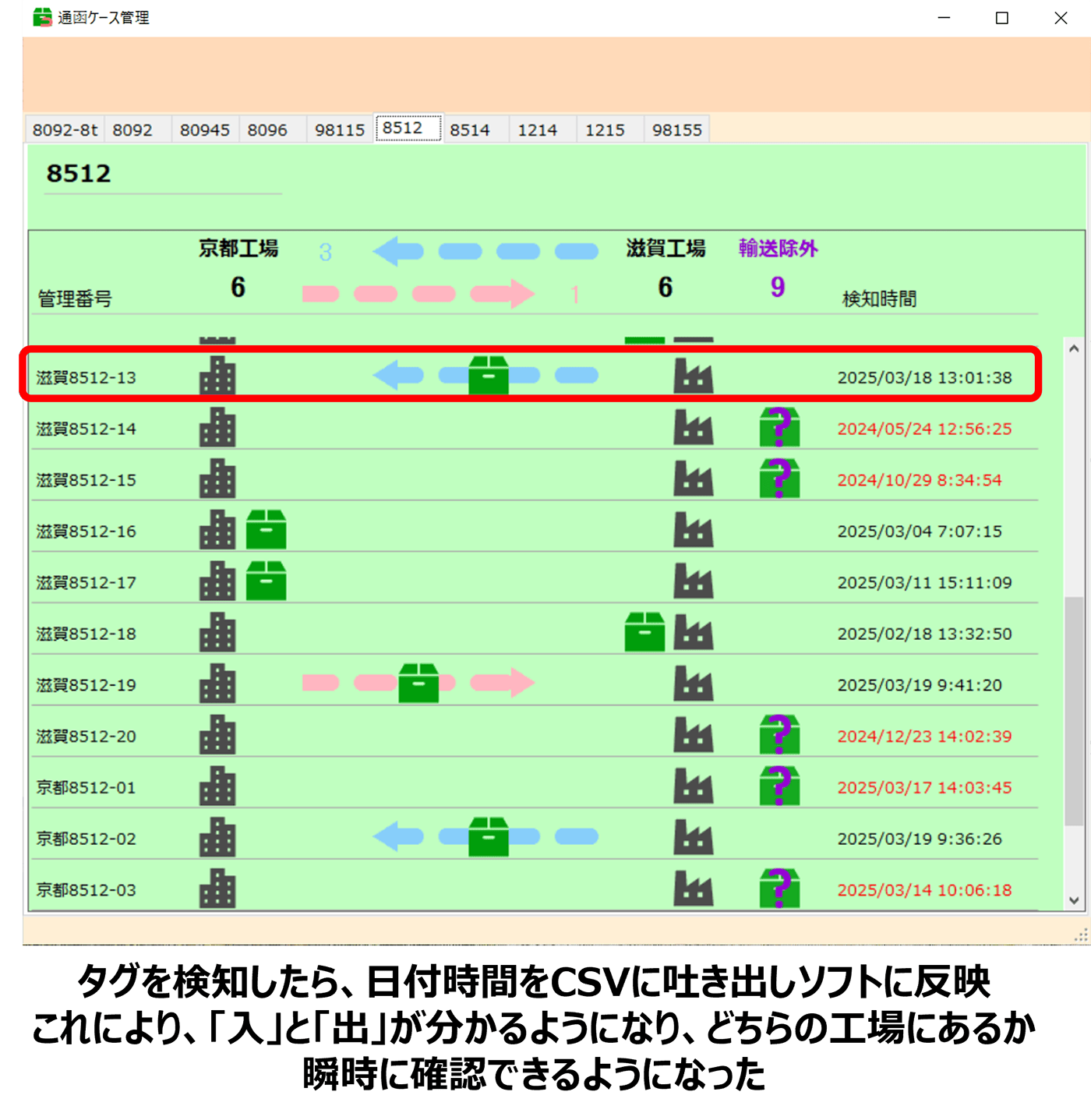

倉庫の出入口にアンテナを数か所設置し、通函ケースの入出庫が行われる度にケースに張り付けたタグを検知する。ケース番号、出庫時間、入庫時間、ケースサイズなどの情報が両拠点で閲覧できるようになった。

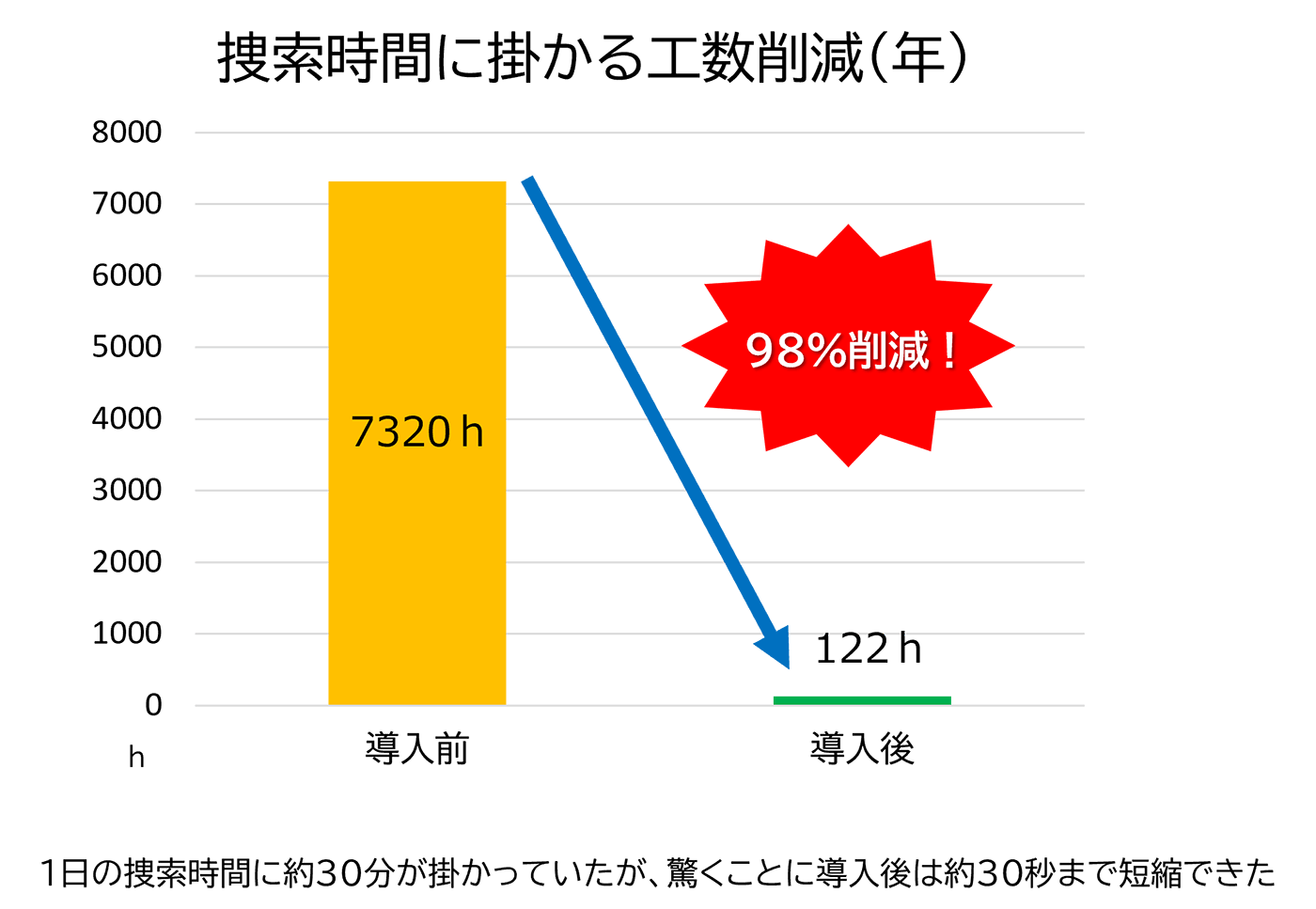

導入効果

入出庫のログが両拠点で取れるため、通函ケースの行方不明率がほぼ0になった。作業者からは、保管場所の出入口に設置したアンテナの下を通過するだけなので、今までの業務と全く変わりはなく、ケース番号を確認し、エクセルファイルへの記載がなくなった事で、負担軽減へとつながったとの声が多数上がっている。

また、過去のログを閲覧することで、ケース使用率などの分析もでき、交換時期などの管理にも活用していく。